半导体塑封模具作为集成电路封装的关键工艺装备,其性能直接影响芯片的可靠性及生产效率。热处置工艺作为模具制造的核心环节,通过准确控制材料组织转变,可显著提升模具的耐磨性、抗疲劳性和尺寸稳定性。本文将系统剖析半导体塑封模具热处置的技术要点、工艺优化路径及行业发展趋势,为从业者提供深度技术参考。

一、热处置工艺的技术原理与核心要求

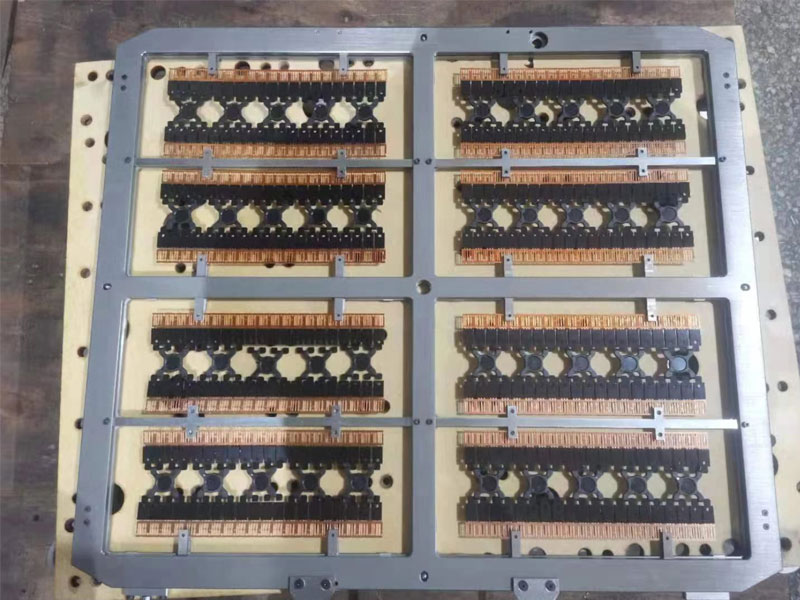

半导体塑封模具通常采用高合金工具钢或硬质合金材料,其热处置过程包含退火、淬火、回火等多道工序。百度文库资料显示,模具钢在加热至临界温度(约1000-1050℃)时,奥氏体化过程需[敏感词]控制保温时间,过长会导致晶粒粗化,过短则影响硬度均匀性。淬火环节采用分级冷却技术,先空冷至700℃再油冷,可有效减少热应力导致的变形。某研究机构数据表明,经优化热处理的SKD61模具表面硬度可达52-56HRC,使用寿命提升3倍以上。热处置需满足三大核心指标:一是尺寸精度控制(平面度≤0.02mm/m),二是硬度梯度管理(表面与心部硬度差≤3HRC),三是残余奥氏体含量(<5%)。

二、工艺难点与创新解决方案

在实际生产中,热处置过程面临多重挑战。塑封模具的"马鞍型"变形(即边缘上翘、中心凹陷)是普遍难题。某厂商采用"预变形补偿法",在CAD设计阶段即根据热变形仿真数据反向修正模具几何尺寸,经实际热处理后变形误差控制在±5μm以内。此外,多孔结构模具的淬火冷却均匀性问题,可通过计算机流体动力学(CFD)模拟优化喷嘴布局,使冷却速率偏差从±15%降至±5%。

三、全生命周期质量管理体系

模具热处置并非孤立环节,需建立覆盖全生命周期的质量管控链。原材料纯净度(非金属夹杂物≤0.5级)影响热处理效果30%以上的性能指标。建议采用光谱分析+超声波探伤双重检测,确保材料初始状态达标。

在线监测技术的应用正改变传统质检模式,能在不损伤模具的情况下,实现0.1mm深度分辨率的硬度图谱绘制。同时,建立热处理工艺数据库至关重要,构建了基于机器学习的参数优化模型,可使新模具开发周期缩短。

半导体塑封模具热处置正从经验驱动向数据驱动转型,需要材料学、热力学、智能算法等多学科交叉创新。只有把握"精密化、智能化、绿色化"三大趋势,才能在全球芯片封装产业链中占据技术制高点。

联系人:13714649721 赖先生(微信同号)

联系人:15119802942 刘先生(微信同号)

传真:0755-27088873

邮箱:lys.163@163.com

地址:深圳市光明新区马田街道新庄社区新围第四工业区G7号恒利荣(可亚迪)工业园B栋4楼