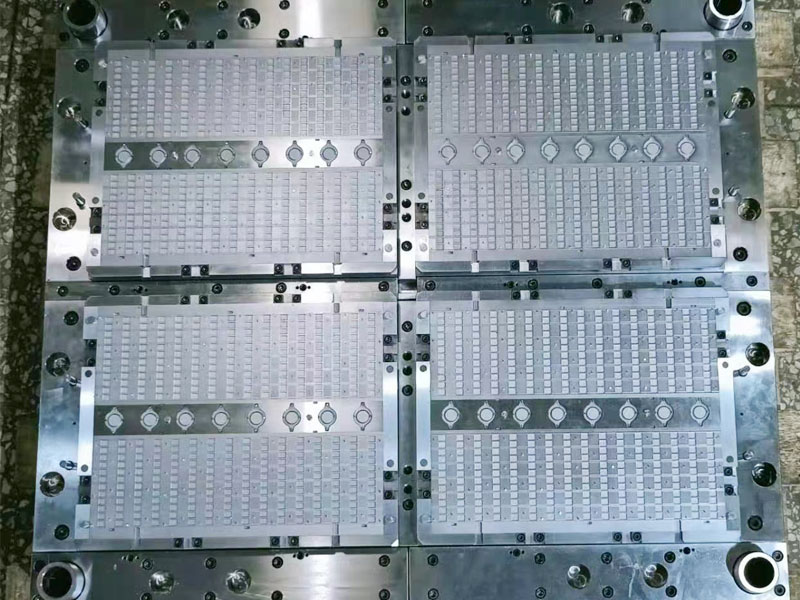

塑封模具作为电子封装领域的关键工具,其材料特性直接决定了模具的寿命、精度以及封装产品的良率。在半导体、LED、传感器等精密元器件的封装过程中,塑封模具需要承受高温高压、化学腐蚀和机械磨损等多重考验,因此材料的选择与性能优化成为行业关注的核心问题。

一、塑封模具的核心材料类型

目前主流的塑封模具材料可分为金属材料、陶瓷材料和复合材料三大类,每种材料在硬度、热稳定性、耐腐蚀性等方面各具优势。

1、金属材料:以工具钢和硬质合金为主。硬质合金则凭借高耐磨性(硬度90HRA以上)适用于超精密模具,但成本较高且加工难度大。

2、陶瓷材料:氮化硅(Si3N4)和氧化锆(ZrO2)因其低的热膨胀系数(3.2×10^-6/℃)和天然绝缘性,特别适合高频器件封装。

3、复合材料:例如碳化硅颗粒增强铝基复合材料,既保留了铝的导热性(160W/m·K),又将硬度提升至85HRB,此类材料制作的模具在连续注塑50万次后,型腔尺寸变化仍控制在±2μm以内。

二、关键性能指标与行业标准

塑封模具材料需通过多项严苛的性能测试,重点考核以下指标:

1、热疲劳抗力:模拟实际生产中的冷热循环(通常-40℃~200℃),优质模具钢需承受5000次循环不产生裂纹。

2、耐腐蚀性:针对环氧树脂等封装材料释放的酸性气体(如Cl⁻、S²⁻),模具表面需达到9级耐蚀等级。采用物理气相沉积(PVD)镀层的模具,其耐蚀性可提升5-8倍。

3、尺寸稳定性:精密塑封要求模具热膨胀系数与硅芯片(2.6×10^-6/℃)匹配。钨铜合金(W80Cu20)因其可调的热膨胀系数(6.5×10^-6/℃)和高达240W/m·K的导热率,成为BGA封装模具的理想选择。

三、表面处理技术

为弥补基体材料的局限性,表面处理技术大幅延长了模具使用寿命:

1、激光熔覆技术:在模具表面熔覆钴基合金层,硬度可达62HRC,摩擦系数降低至0.15。

2、纳米多层镀膜:交替沉积TiAlN和CrN的纳米多层结构(每层厚度10-50nm),使镀膜兼具高硬度(3800HV)和韧性。

3、微弧氧化:在铝合金表面生成20-100μm的陶瓷氧化层,绝缘电阻达10^13Ω·cm,特别适合射频模块封装模具。

在环保法规日益严格的背景下,无铅无卤的绿色模具材料也成为研发重点。可以预见,随着新材料技术与表面工程的深度融合,塑封模具将突破现有性能边界,为半导体封装行业提供更强大的工艺支撑。

联系人:13714649721 赖先生(微信同号)

联系人:15119802942 刘先生(微信同号)

传真:0755-27088873

邮箱:lys.163@163.com

地址:深圳市光明新区马田街道新庄社区新围第四工业区G7号恒利荣(可亚迪)工业园B栋4楼