塑封模具作为一种关键的工艺装备,在塑料封装领域扮演着重要的角色。为了确保塑封模具能够满足高效、高质量的生产需求,它需具备一系列严格的条件。这些条件涵盖了模具的材料选择、设计制造、热处理与表面处理等多个方面,共同构成了高性能的基石。

首先,从材料选择的角度来看,塑封模具的材料需要具备足够的刚性和强度。由于塑封模具在工作过程中需要承受巨大的合模压力,因此材料需要具备高强度和硬度,以支撑模具在长时间使用中的稳定性。同时,模具材料还需具备良好的耐磨损性,因为模具在使用过程中会与含有石英砂等硬质颗粒的塑料相接触,不断的摩擦和磨损会严重影响模具的使用寿命。因此,选择具有高耐磨损性的材料,如硬质合金等,对于提高模具的耐用性至关重要。

除了刚性和耐磨损性,模具材料还需具备耐压痕性。在合模过程中,模具镶件表面与残余塑料接触时可能会产生压痕,如果耐压痕性差,这些压痕会逐渐积累,导致模具失效。因此,模具材料需要具备良好的耐压痕性能,以确保模具在长时间使用中能够保持高精度的尺寸和形状。

尺寸稳定性是另一个重要特性,由于塑封模具是一种高精密模具,其尺寸精度要求在±0.002mm范围内,同时要确保高尺寸稳定性。为了实现这一目标,模具材料需要经过严格的热处理工艺,如多次深冷处理与高温回火,以消除残余奥氏体,确保模具在经历温度变化时尺寸的稳定性。此外,模具材料还需具备良好的热膨胀系数匹配性,以确保模具在加热和冷却过程中不会发生严重的变形。

良好的清模性是塑封模具需要具备的另一个条件,由于工作频率很高,如果清模性不好,会造成型腔污损,导致产品产生废次品。因此,模具材料需要具备良好的耐蚀性,以减少塑料与模具材料之间的化学反应和腐蚀。同时,通过一些表面处理工艺,如镀铬、氮化等,可以进一步提高模具的清模性,确保模具在使用过程中能够保持清洁和光滑。

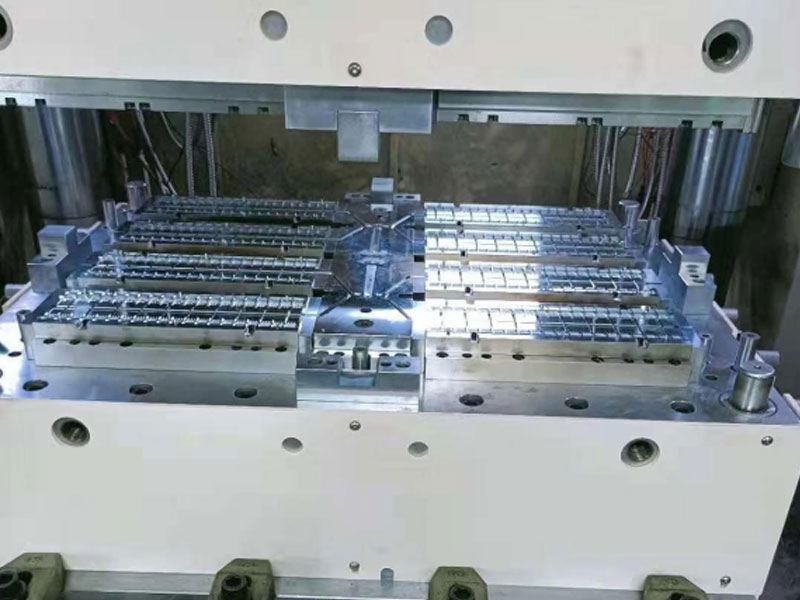

在模具设计方面,塑封模具需要满足制品的几何形状、尺寸精度、表面质量以及生产效率和模具的可维护性等多方面的要求。设计师需要根据产品的特点和生产工艺的需求,合理确定模具的结构和尺寸。例如,模具的模芯数量、分型面的设置等都需要根据具体情况进行精心设计。同时,模具的设计还需要考虑到电机定子等特殊组件在塑封环节中可能产生的问题,如线圈受到冲击破坏、填充不饱满、出线位置潺料等。这些问题都需要在模具设计中予以充分考虑和解决。

制造精度是塑封模具质量的关键保障。在模具制造过程中,需要严格控制各个部件的尺寸公差、形位公差以及表面粗糙度等要求。这些要求不仅关系到模具本身的精度和质量,还直接影响到封装产品的尺寸精度和表面质量。因此,在模具制造过程中需要采用如精密加工、数控加工等,以确保模具的制造精度达到设计要求。

热处理与表面处理是塑封模具制造过程中的两个环节。热处理可以增强模具的硬度和耐磨性,提高模具的使用寿命。常见的热处理工艺包括高温淬火、深冷处理和高温回火等,这些工艺需要根据模具材料的种类和性能要求进行合理选择和优化组合。同时,表面处理可以改善模具的脱模性能和耐腐蚀性,进一步提高模具的使用性能。常见的表面处理工艺包括镀铬、氮化、渗碳等,这些工艺需要根据模具的具体使用环境和要求进行选择和应用。

在模具的装配与调试方面,需要确保模具装配的准确度要求及调试方法符合设计要求。这包括模具各个部件的装配顺序、装配间隙、装配力等方面的控制。同时,还需要对模具进行相应的调试和测试,以确保模具在运行过程中能够保持稳定和可靠。这些工作对于提高模具的生产效率和产品质量具有重要意义。

此外,塑封模具的检验与验收也是确保其质量的重要环节。在模具制造完成后,需要进行检验和验收工作,包括外观检查、尺寸测量、性能测试等方面。这些工作需要根据相关的[敏感词]标准和行业标准进行严格执行,以确保模具的质量符合设计要求和使用要求。同时,在模具使用过程中还需要进行定期的维护和保养工作,以延长模具的使用寿命和提高生产效率。

综上,塑封模具需具备的条件涵盖了材料选择、设计制造、热处理与表面处理、装配与调试以及检验与验收等多个方面。这些条件共同构成了高性能的基石,确保了塑封模具能够满足高效、高质量的生产需求。

联系人:13714649721 赖先生(微信同号)

联系人:15119802942 刘先生(微信同号)

传真:0755-27088873

邮箱:lys.163@163.com

地址:深圳市光明新区马田街道新庄社区新围第四工业区G7号恒利荣(可亚迪)工业园B栋4楼